2025.05.12

【コラム】射出成形機の仕組みと成形サイクル

コラム

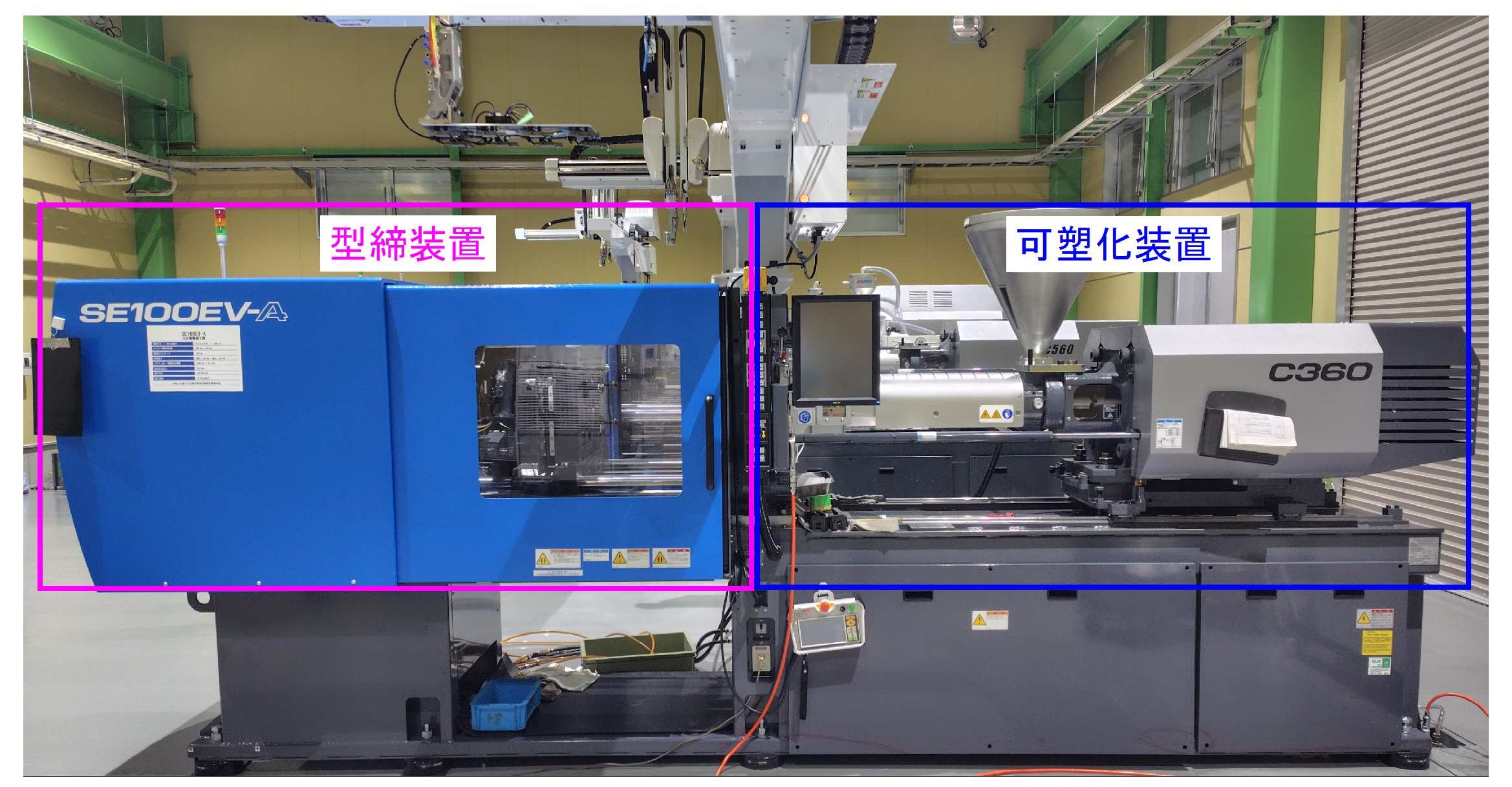

射出成形機は、大きく分けて「型締装置」と「可塑化装置」という2つの主要な装置で構成されています。

●型締装置について

役割:

金型をしっかりと閉じて、樹脂を注入した時に、金型が開かないように保持する装置。

成形機で、100tなどというのは、この型締め力のことです。

ちなみに弊社には、100t、180t、280tを各1台保有しています。

具体的には:

- 金型を開閉する

- 射出中に高圧の樹脂が金型の合わせ部から漏れだすのを防ぐために、高い型締め力で金型を閉じ続ける

- 成形品の取りだしの為に金型を開く動作も行う

●可塑化装置について

役割:

プラスチックの原料(ペレット)を溶かして、均一な粘度を持つ状態に溶融し、金型内に押し出し注入する装置。

具体的には:

- ホッパーからペレット状の原料を供給

- スクリューで原料を前に送りながら加熱し、溶かして可塑化(柔らかくする)

- 一定量の溶融樹脂を蓄えて、必要なタイミングで金型内に射出する

この2つの装置の連携があって、射出成形のサイクルが成り立ちます。

●成形サイクルの流れについて

- 型締(金型を閉じます)

- 射出(溶融した樹脂を金型に高圧で注入する)

- 保圧(冷却の収縮を抑えるために圧力を保持する)

- 冷却(金型内で樹脂を冷やし固める)

- 型開(金型を開きます)

- 成形品取り出し(成形品を金型から突き出す)

をこの流れを繰り返して量産します。

このサイクル時間が短ければ、生産効率が上がるわけですが、金型の設計段階で、特に下記の点に留意し設計しております。

1.冷却効率の最適化 → 冷却時間を短縮できます

- 均一に冷え固まるよう冷却水路を配置

- 高熱伝導の金型材(ベリリウム銅など)の使用

2.成形品の離型性の向上 → 突き出し時間の短縮、成形品の変形抑止

- 適切な抜き勾配の設定

- 表面仕上げ、コーティング、表面改質の提案

月別

- 2026年2月 (1)

- 2026年1月 (1)

- 2025年12月 (2)

- 2025年11月 (1)

- 2025年10月 (1)

- 2025年8月 (1)

- 2025年7月 (3)

- 2025年5月 (2)

- 2025年4月 (2)

- 2025年3月 (1)

- 2025年2月 (1)

- 2025年1月 (2)

- 2024年12月 (4)

- 2024年10月 (2)

- 2024年9月 (1)

- 2024年8月 (1)

- 2024年7月 (3)

- 2024年6月 (2)

- 2024年5月 (1)

- 2024年4月 (3)

- 2024年3月 (1)

- 2024年2月 (2)

- 2024年1月 (2)

- 2023年12月 (2)

- 2023年11月 (3)

- 2023年10月 (2)

- 2023年9月 (2)

- 2023年8月 (4)

- 2023年7月 (2)

- 2023年6月 (4)

- 2023年5月 (4)

- 2023年4月 (5)

- 2023年3月 (4)

- 2023年2月 (3)

- 2023年1月 (6)

- 2022年12月 (8)

- 2022年11月 (8)

- 2022年10月 (8)

- 2022年9月 (3)